先直接说结论:

务必重视一体化压铸,汽车弹性最大分支

务必重视一体化压铸,汽车弹性最大分支

务必重视一体化压铸,汽车弹性最大分支

预期差正在慢慢拉开,弹性和空间都非常有吸引力

一定要重视,可能走出去年锂电级别的行情,现在还是底部

空间实在太大了,目前汽车里面最好的细分赛道,没有之一

逻辑如下:

1、先科普一下一体化压铸

一体化是指车身设计的不断集成和简化,主要用于新能源车

这个是新能源的大趋势,未来整车车身制造和底盘,都是向着一体化集成的方向发展

一体化压铸,是实现集成的基础和核心技术,是车身和底盘高度集成的基础

一体化压铸主要是用大吨位的压铸机,把单独分散的铝合金零部件集成,压铸成1-2个大型铝铸件

简单来说,以前都是很多块板焊接到一起的,现在通过这个压铸机压成一两块,大大减少了用量以及车身重量

我们都知道,新能源轻量化是车企一直在追求的,因为汽车重量下来了,续航就会增加,而续航是目前新能源车彻底取代燃油车的唯一痛点

可想而知有多重要,可以说

轻量化的突破,就意味着新能源车替代燃油车的空间进一步打开

这里面,一体化压铸,是重中之重!

2、一体化压铸进程

车身部分已经实现分区一体压铸,底盘部分随着CTC电池包的高度集成 化和滑板底盘的推进:底盘结构件、电机电控部件等也将从模块化一体化压铸发展为超大型一体化压铸

目前,作为行业标杆的特斯拉,是一体化压铸做的最好的

特斯拉通过一体化压铸把整车结构分成四个部分:

①前舱一体化压铸总成

②乘员舱结构压铸总成

③一体化电池结构压铸总成

④后底板一体化压铸总成

其中,据特斯拉发布会介绍,其利用3个大型压铸件(车身前底板+CTC电池包 上盖与车身中地板+车身后底板)替换由370个零件组成的整个下车体总成,实现整体减重10%,续航增加14%

这个还是比较震撼的

把370个零件压铸成3个大件后,减重10%,续航增加14%

要知道,下车体总成,仅仅是一体化压铸的其中一小块,如果整车进行一体化压铸,预期重量能减少30%,续航增加40-50%

续航增加一半,这是什么概念?可以说直接形成了质变

3、行业前景

2022可以说是一体化压铸的突破元年,行业景气高增

除特斯拉外,新势力造车企业如蔚来、小鹏等也开始布局一体化压铸后底板

蔚来与南通雄邦和重庆美利信合作,由该两家供应商支持一体化压铸。蔚来在 2021年10月正式宣布成功验证开发了可用于制造大型压铸件的免热处理材料,新材 料会应用在第二代平台的车型;并于2021年12月发布新车 ET5,该车后座板使用一体压铸工艺。

小鹏的武汉工厂除了规划了常规的冲压、焊接、涂装车间,还加入了一体化压铸工艺车间,将引进一套以上超大型压铸岛及自动化生产线;肇庆工厂则由广东鸿图供应一体化压铸。

高合汽车与拓普集团联合首发的一体化超大压铸车身后舱结构件于2022年2月 正式量产下线, 该技术将在公司后续车型中大批量应用

小康汽车也于2022年宣布将计划于2022年底或2023年上半年实现一体化压铸车身制造

目前几乎所有的主流车企,都在疯狂布局一体化压铸

4、一体化压铸的优势

(1)轻量化

(2)增加续航

(3)极大缩短造车时间,降低人成本

前两点前面已经讲过了

一体化压铸同时可以节约造车时间

还是以特斯拉Model Y为例,采用一体化压铸后地板总成,使下车体总成重量降低30%,制造成本下降40%。汽车后底板结构由70 个左右冲压钢板焊接而成,特斯拉利用 6000 吨压铸机 Giga Press 将上述 70 个零部件一体化压铸为 1-2 个大型铝铸件,连接点数量由 700-800 个减少到 50 个,制造时间由原来 1-2 小时缩短到 3-5 分钟

原本2个小时的工序,要把几百个零件一个个焊接起来,费工费力,现在用压铸机,轻轻一按,5分钟搞定

造车的成本会大大降低,so easy

你以为这样就结束了吗?还有

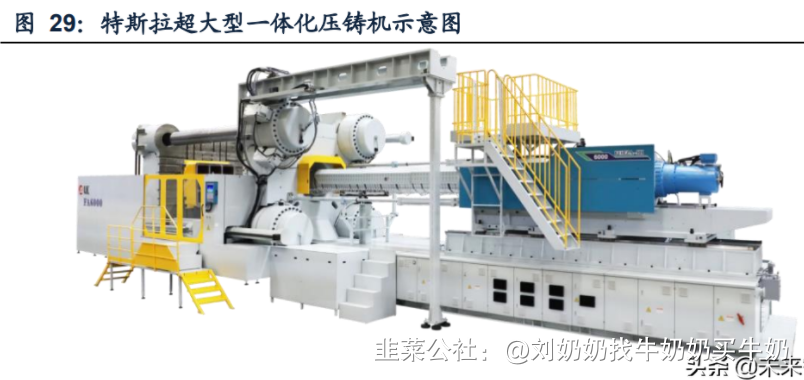

一台压铸机的占地面积是100平米,用了后工厂省下30%用地

压铸机长这样:

特斯拉在去年的电池日发布会上表示,modelY后底板一体化压铸工艺,较原方案降低了40%制造成本

4、核心技术

一体化压铸,最重要的有两块核心

(1)压铸机

(2)免热合金材料

壁垒高,门槛高,一旦形成优势就很难被替代

压铸机主要看锁模力,按锁模力大小分为小型机(400吨)、中型机(400-1000吨)、大型机(大于1000吨),特斯拉用的最少要6000T

国内龙头是文灿股份,4月份引入9000T的机器,成功试产

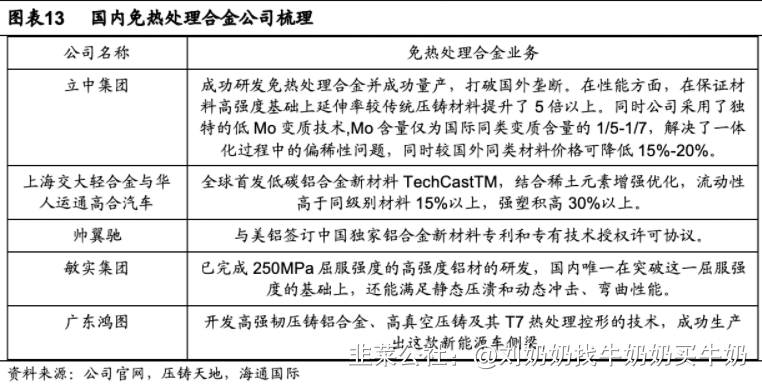

免热合金材料,门槛更高

想要做更大更复杂的零部件,就需要用到延伸率更好的模具,同时还要满足热处理等性能要求

这个领域长期被国外垄断,直到今年立中集团才打破垄断

目前国内能做免热合金材料的,有且只有立中集团一家

5、空间测算

(1)市场空间

机构测算未来一体化压铸的渗透率在60-80%

全球5000万辆新能源车,对应3000-4000万辆配置一体化压铸

对应的压铸机需求市场为1000亿,免热合金材料需求市场为3000亿

这里只讨论免热合金材料,市场空间和弹性都更大一些

(2)立中集团估值

免热材料国内立中集团独享,市场空间1000万吨,折合3000亿市场,目前是除电池外最大赛道,没有之一

保守估计立中集团市占率30%,则营收增厚900亿

去年立中集团的营收仅为180亿,未来增量5倍

按净利率5%估算,对应利润为45亿

目前立中集团总市值不到150亿

空间之大,超乎想象

另外文灿和立中集团签署了独家合作协议

太平洋和信达都出了研报,给了翻倍的目标价

个人觉得偏保守了,但是研报肯定会严谨一点的

具体内容也可以去看下新出的研报,逻辑都是明牌的

说完基本面,再讲点交易层面的东西

很明显,投机行情走弱了,回归赛道行情

近期只要稍微有点市场嗅觉的,都看得出

机构回补的方向有两个:光伏和汽车

汽车其实还叠加了复工复产的预期

这里面必然是有小票走出来成为标杆的,一是标的要新,没有爆炒过,二是盘子要小,不能是大屁股

这都是板块炒作的潜规则了

譬如去年的联创股份,突然冒出来,涨了10倍

目前立中集团的实际流通只有40亿,非常符合趋势板块的炒作审美,上面没有天量套牢盘,突破后就没任何阻力了

看好立中集团成为汽车产业链,一体化压铸板块的绝对龙头

至于空间,一步步来,先看历史新高

立中集团,能否成为汽车板块的“联创股份”,拭目以待

- 目前几乎所有的主流车企,都在疯狂布局一体化压铸目前几乎所有的主流车企,都在疯狂布局一体化压铸。170打赏回复投诉

- 逻辑硬,走势漂亮,这两天还没涨,等帅华发个研报,估计就要一飞冲天了!50打赏回复投诉于2022-05-23 10:12:32更新查看2条回复

- 1

- 2

- 3

- 4

- 5

- 6

- 9